본 내용은 정광태교수님의 강의를 재구성하였습니다.

이번글은 실험계획법에 대해 이야기한다.

실험계획법이란?

: DOE(Design of Experiments)는 실험에 대한 계획을 의미

- 해결하고자 하는 문제에 대하여 실험을 어떻게 실시하고, 데이터를 어떻게 취하며, 어떠한 통계적 방법으로 데이터를 분석하면 최소의 실험 횟수로 최대의 정보를 얻을 수 있는가를 계획하는 것이다.

사실 모든 것을 알면 좋겠지만!

데이터의 양이 많으면 좋겠지만!

현실에서는 알 수 없다!

(과도한 시간과 돈 투자 문제, 현실 가능성 문제)

영국의 통계학자 R. A. Fisher가 작물 수확에 영향을 주는 주요 인자 연구를 위해 실험계획법을 창시하였다.

실험계획 용어

1. 특성치 (Characteristic Value): 실험에서 데이터의 형태로 측정되는 결과치

2. 인자 또는 요인 (Factor): 특성치에 영향을 준다고 생각되는 무수히 많은 원인들 중에서 직접 실험에 취급되는 원인

3. 수준 (Level): 실험을 하기 위한 인자의 조건

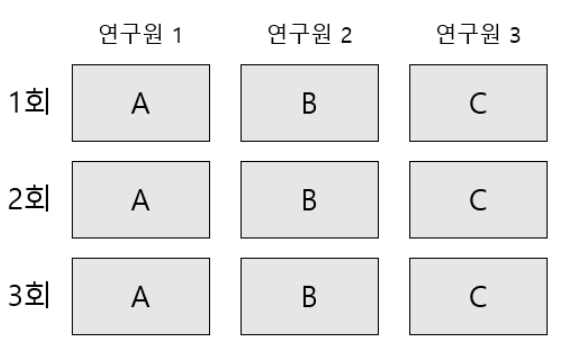

4. 반복 (Replication) : 실험에 취급되는 인자들의 동일한 수준조합에서 2회 이상 실험이 행해지는 것

e.g.

염색공장에서 색상의 명암이 문제로 책정되었다.명암은 염색 온도에 민감하게 좌우되기에 어떠한 온도가 적정한지 알고 싶다.

- 특성치 : 명암

- 인자 : 염색온도

- 수준 : 80도, 85도, 95도

- 반복 : 각 온도에서 2회 반복 실험

실험계획법 목적

1. 인자와 특성치 사이의 관계 규명하기 위해

(염색온도와 명암 사이의 관계)

2. 특성치를 가장 좋게 하는 인자의 최적조건을 구하기 위해.

3. 특성치에 영향 주는 인자가 많은 경우, 중요인자를 선별하기 위해

4. 비교실험을 위해

실험계획법의 기본 원리

1. 랜덤화 (randomization)

: 실험 순서를 랜덤하게 결정하는 것

- 선택된 인자 외의 원인들이 실험에 영향을 미치는 것을 방지

(실험 숙련도, 실험실 기온 등..을 방지)

2. 반복 (Replication)

: 인자의 동일한 수준 하에서 실험을 두 번 이상 수행

- 제어 불가능 요인에 의해 실험 결과가 반드시 동일하지 않음.

- 반복 실험 -> 실험 오차 추정 가능 -> 관측된 인자의 효과가 통계적으로 의미 있는 차이인지 판단 가능

- 반복수는 실험오차, 비용, 요구되는 통계적 정밀도 등을 고려하여 결정

3. 블록화 (Blocking)

- 실험 전체를 동질적인 여러 블록으로 나누어, 블록 내에서 인자 효과를 조사하는 것

(비옥한 여부에 따른 감자수확량 차이)

실험계획법의 분류

1. 요인배치법(factorial design)

: 인자의 각 수준의 모든 조합에 대해 실험 수행

- 일원배치법 (one-way factorial design): 인자가 한 개

- 이원배치법 (two-way factorial design): 인자가 두 개

- 다원배치법 (multi-way factorial design): 인자가 세 개 이상

2. 분할법 (split-plot design)

: 요인배치법 중 실험 순서가 완전히 랜덤하지 않고 몇 단계에 걸쳐 단계별로 랜덤화하는 실험 계획법

- 실험에 취급되는 인자에 따라 완전 랜덤화가 어려운 경우 사용

e.g.

A인자: 고온, 저온 (고, 저온 이동에 시간 비용 필요)

B인자: 원료 종류인 경우

실험 순서

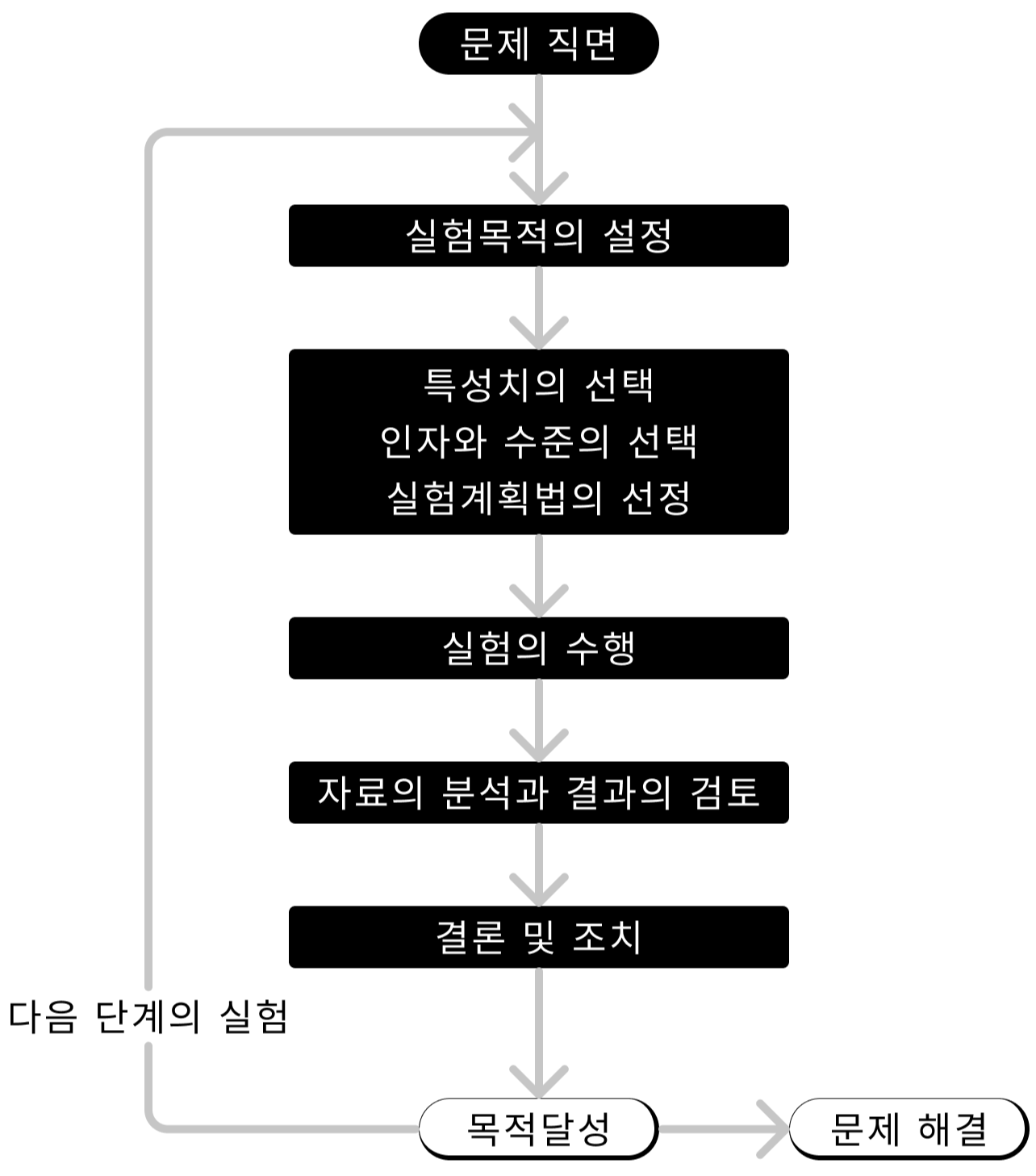

실험순서는 오른쪽 사진과 같다.

e.g. 실험 진행 사례

1. 문제의식

- 전자부품회사 로트(lot) 당 불량률이 1%로 추정

- 폐기 비용 등 로트 당 손실액이 520만원 정도로 추정

- 원가절감을 위하여 로트 당 불량률을 줄이고자 함

- 불량 원인을 파악하고 최적공정조건을 도출하기로 함

2. 특성치와 인자의 선택

- 특성치: 불량률의 80% 정도가 마지막 납땜과정에서 발생하는 불량 납땜 불량률

- 인자: 납땜온도, 납에 들어가는 첨가제 함량, 라인 속도

3. 실험의 설계

- 납땜온도, 첨가제 함량: 3수준

- 라인속도: 2수준 (현재 수준, 약간 늦춘 수준)

- 3원배치법: 18회 실험 (3x3x2)

- 반복 없이 실험 전체를 랜덤한 순서로 실험

4. 실험의 실시

- 작업 없는 일요일에 실험 실시

- 실험조건 이외의 조건은 최대한 균일하도록 노력

5. 얻어진 자료의 분석결과

- SPSS를 통해 분석

- 납땜온도와 첨가제 함량은 불량률에 영향을 줌

- 라인속도를 늦출 경우, 불량률 줄기는 하지만 예상보다 크게 줄지 않음

- 얻어진 자료를 바탕으로 반응표면 분석 이용(납땜온도와 최적조건을 구함)

6. 결론 및 조치

- 라인속도는 생산성에 영향 현행대로 유지

- 납땜온도와 첨가제 함량은 최적조건에서 재현성 실험 재현성 확인

- 구해진 최적조건으로 새로운 공정조건과 허용한계를 설정, 문서화

- 로트당 불량률 1%가 0.6%로 감소, 로트 당 손실액은 210만원 감소

7. 새로운 시작

- 원가절감 아직 만족할 수준 아님

- 미국산 자재를 국산으로 대체를 검토 (원가절감, 원활한 자재 수급)

- 실험 실시

- 개선된 공정하에서 미국산 원료와 국산 원료간의 비교실험 실시(분산분석 결과 유의한 차이 없음)

- 원료를 국산으로 대체

- 원료의 국산화로 로트 당 약 35만원의 추가적인 원가절감

실험 가이드

1. 통계 SW를 활용한 실험의 계획과 분석을 한다.

2. 실험 목적이 실험 계획보다 앞선다.

*실험의 목적

- 반응에 영향을 주는 주요인자를 찾음

- 반응이 개선되는 방향을 찾음

- 반응을 최적화함

3. 실험계획법 선택할때 가능한 많은 수의 실험인자로 실험한다.

(실험환경에 대해 이해가 부족한 경우)

4. 목적에 해가 되지 않는 범위에서 최대한 실험횟수를 줄이는 실험법이 적합하다.

- 추천: 2수준 요인실험계획법, 일부실시법, 직교배열표 이용한 실험계획법

다음 글은 실험계획법의 종류 및 설명을 할 것이다.

'Sooin's Domain > Design, HFE, HRI, HCI, UX' 카테고리의 다른 글

| [빅데이터] 가치있는 디자인으로 변환하는 마법(2) (2) | 2024.07.04 |

|---|---|

| [빅데이터] 사용자 니즈 파악의 중요성(1) (0) | 2024.07.03 |

| [HFE] 사용성연구방법(feat. 나도 빨리 해보고 싶당) (2) | 2024.04.02 |

| [도서] 도널드 노먼의 심리학 (feat. 챕터1~2) (0) | 2024.04.01 |

| [HFE] 인간 기계 시스템의 기초(feat. EZPZ) (2) | 2024.03.14 |